Благодаря высокой прочности, прозрачности, малому весу, и возможности холодного изгиба поликарбонат стал наиболее распространенным материалом для остекления надземных пешеходных переходов. Существующие нормативные документы не дают исчерпывающих ответов на вопросы применения этого материала на таких объектах. Решить эту задачу призвано готовящееся мной методическое пособие, однако его разработка требует значительного времени и до его выхода я решил выпустить данную статью, в краткой форме обрисовывающую круг задач, встающих при проектировании СПК для НПП и намечающую пути их решения.

В настоящее время выпускается четыре типа поликарбонатных панелей:

Плоские монолитные

Плоские сотовые

Профилированные монолитные

Модульные (замковые)

Практика показала, что наилучшим решением является применение монолитного поликарбоната и модульных поликарбонатных систем остекления. Поэтому в рамках данной статьи я остановлюсь на этих материалах.

Требования к поликарбонатным панелям и способам их крепления достаточно полно изложены в ГОСТ Р 56712-2015 «Панели многослойные из поликарбоната. Технические условия» и СП 386.1325800.2018 «Конструкции светопрозрачные из поликарбоната. Правила проектирования». В 2024 году готовится к выходу ГОСТ на монолитные поликарбонатные панели.

Ключевыми требованиями к поликарбонатным панелям являются:

Наличие соэкструзионной защиты от УФ-излучения. Защитный слой толщиной не менее 35мкрн предотвращает разрушение поликарбоната под воздействием солнечных лучей и обеспечивает стабильность свойств поликарбонатных панелей на протяжении всего срока эксплуатации.

Качественное сырье. Такие технические характеристики панелей как чистота от инородных включений, прозрачность, прочность и пластичность зависят от качества и чистоты исходного сырья. Панели, сделанные из некачественного или вторичного сырья, будут разрушаться под воздействием внутренних напряжений, связанных с воздействием нагрузок, изгибом панелей и фиксацией в местах крепления.

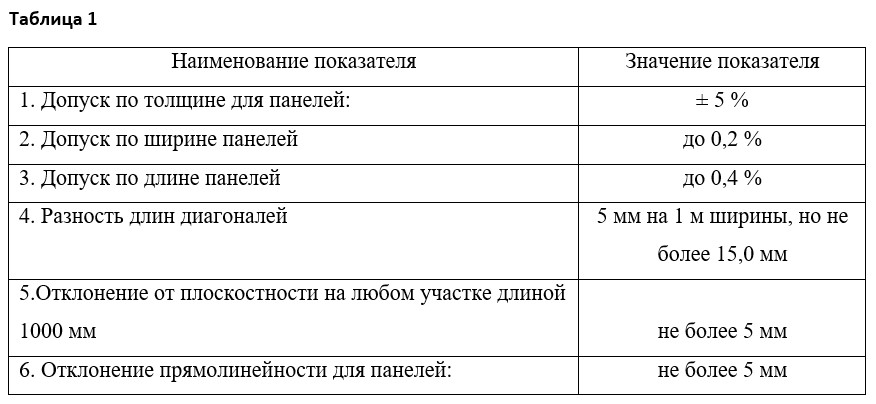

Гарантированные производителем предельные отклонения по весу и толщине панелей. Допуск не должен превышать 5% от номинальных, в противном случае несущая способность и конструктивная прочность в узлах крепления покрытия не будет обеспечена. Важны также требования к точности габаритов панелей, их плоскостности и разнотолщинности. Эти требования для монолитных поликарбонатных панелей толщиной от 4 до 12 мм, применяемых на пешеходных мостах приведены в таблице 1.

Вышеизложенные требования следует указывать в проектной документации и техническом задании при осуществлении закупок материала.

Модульные поликарбонатные системы относятся к поликарбонатным панелям высшего качества и должны полностью удовлетворять требованиям ГОСТ Р 56712-2015.

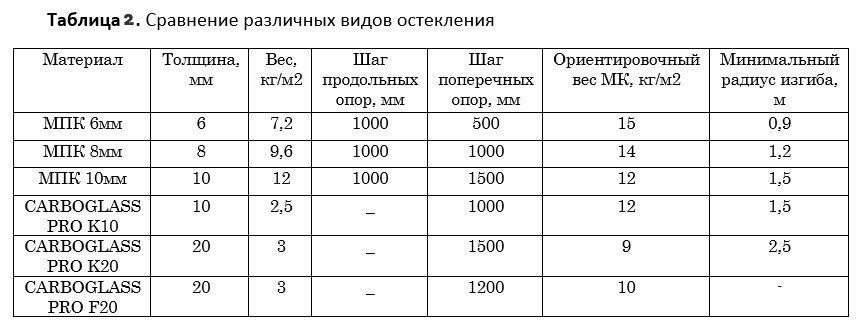

Выбор между монолитным поликарбонатом и модульными системами зависит от архитектурной концепции и конкретных технических задач, решаемых на объекте. Сравнение этих материалов приведено в таблице 2.

Компоновка каркаса для монолитного поликарбоната и модульных систем принципиально отличается: монолитные листы должны опираться по четырем сторонам на продольные и поперечные конструкции, модульные системы - только на поперечную обрешетку. Поэтому, шаг и расположение вертикальных стоек и арок для крепления модулей значения не имеет и принимается исходя из расчета несущей способности металлоконструкций.

При использовании монолитного поликарбоната необходимо принимать во внимание три основных фактора:

Шаг продольных и поперечных опор, принимаемый в зависимости от нагрузок и толщины поликарбоната и способ крепления панелей к несущим конструкциям должны обеспечивать несущую способность покрытия и конструкционную прочность узлов.

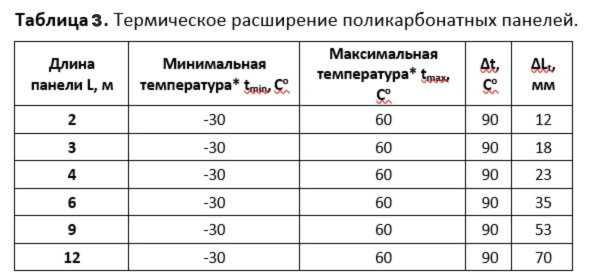

Выбранная система крепления должна компенсировать термическое расширение поликарбонатных панелей, составляющее 0,065 мм/м*С (см. табл.2).

Шаг и расположение несущих конструкций определяют на раскладку и раскрой поликарбоната. Поэтому следует принимать во внимание технологические стандарты производства, для сокращения количества обрезков и рабочего времени на стройплощадке.